服务热线

177-5061-9273

说到化妆品中的工艺设计及控制之前,需要先了解乳化体,乳化体是一种多相分散体系,它是一种液体以极小的液滴形式分散在另一种与其不相混溶的液体中所构成的其分散度比典型的憎液溶胶低得多,分散相粒子直径一般在0.1-10μm之间,有的属于粗分散体系,甚至用肉眼即可观察到其中的分散相粒子。

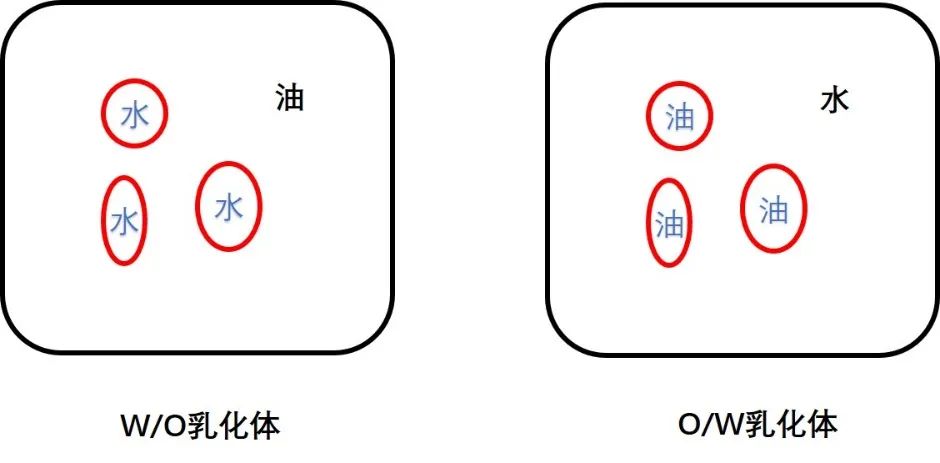

乳化体的两种基本类型

乳化体两种基本类型:W/O乳化体表示“油包水”乳化体和O/W乳化体表示“水包油”乳化体。

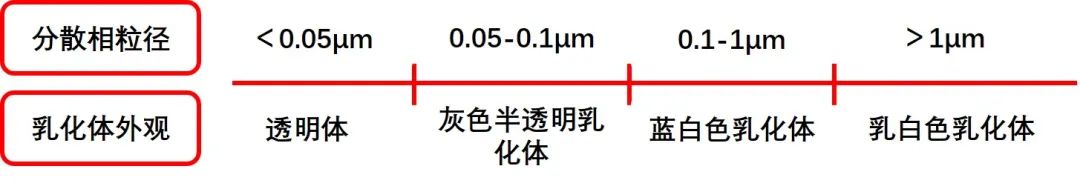

乳化体分散相粒径与乳化体外观关系

化妆品中的工艺设计

01

乳化工艺过程概述

乳化工艺工程涉及油相制备、水相制备、乳化、降温、出料、灌装等过程。

02

乳化剂加入方式选择

乳化剂溶于水中的方法:这种方法直接将乳化剂直接溶解于水中,然后在激烈搅拌作用下慢慢地把油加入水中,制成油/水型乳化体。

乳化剂溶于油中的方法:将乳化剂溶于油相,有两种方法可得到乳化体。

一是将乳化剂和油脂的混合物直接加入水中形成为油/水乳化体。

二是将乳化剂溶于油中,将水相加入油脂混合物中,开始时形成为水/油型乳化体,当加入更多的水后,黏度突然下降,转相变型为油/水型乳化体。

乳化剂分别溶解的方法:这种方法是将水溶性乳化剂溶于水中,油溶性乳化剂溶于油中,乳化时将水相加入油相中,开始形成水/油型乳化体,当加入多量的水后,黏度突然下降,转相变型为油/水乳化体。如果做成W/O型乳化体,先将油相加入水相生成O/W型乳化体,再经转相生成W/O型乳化体。

初生皂法:在使用反应型皂类乳化剂乳化的O/W型或W/O型乳化体可以用这个方法来制备,即将脂肪酸原料溶于油中,碱类原料用于水中,分贝加热后进行混合、搅拌,脂肪酸与碱接触在油水界面上发生中和反应生产皂,进而起到乳化作用。

交替加液的方法:在乳化锅中加入乳化剂,然后边搅拌,边少量分批交替加入油相和水相。

目前,乳化剂溶于油中的方法、乳化剂分别溶解的方法初生皂法是化妆品生产中常采用的方法,其中乳化剂溶于油中的方法和乳化剂分别溶解的方法制得的产品一般颗粒较细、较均匀、也比较稳定。

03

转相工艺

增加外相的转相法:当制备一个O/W型的乳化体时,可以将水相慢慢加入油相中,开始由于水相量少,体系先形成W/O型乳液,随着水相不断的加入,油相无法包住如此多的水相,被迫发生转相形成O/W型乳化体,这种情况必须是在合适的乳化剂情况下才能进行。

降低温度的转相法:对于用非离子乳化剂制备的O/W型乳液,在某一温度点,内相和外相将会互相转化,变型成为W/O乳液,这一温度叫做转相温度。

加入阴离子表面活性剂的转相法:在非离子乳化体系中,加入少量的阴离子乳化剂,将大大提高乳化体系的浊点,利用这一点可以将浊点在50-60℃的非离子乳化剂加入油相中,然后和水相在80℃左右混合,这是易形成W/O型的乳液,在此时加入少量的阴离子乳化剂,并激烈搅拌,乳化体系将会发生转相而变成稳定的O/W型乳液。

在制备化妆品乳化体的过程中,以上三种情况会同时发生。

化妆品中的工艺控制

乳化过程中,油相和水相的添加方法、加料速度。乳化温度和时间、乳化锅的结构等对乳化体粒子的大小及其分布状态都有很大影响。

01

化料温度与时间

油相要避免长时间过度加热以防止某些油脂原料氧化、分解。不耐高温的油脂、防腐剂、植物成分、香精等可在乳化之前或体系降温之后加入。

02

加料顺序与乳化

乳化前,油相和水相的添加方法(油相加水相或水相加入油相)、添加的速度、搅拌条件均会对乳化体的形成产生影响,需要严格控制相关参数。

03

乳化过程控制

乳化温度、时间、搅拌形式、均质器构造等对乳化体离子的大小及其分布状态、乳化体的黏度和稳定性都有很大影响,属于乳化过程控制的关键参数。

乳化温度不宜过高,以高于油相中的最高熔点的油相原料的熔点10℃左右为宜,乳化时油、水两相的温度应尽量接近。

乳化时间一般以20分钟为宜,时间过长会使热敏原料发生变化且对乳化体的性质贡献不大,时间过短会影响乳化体的结构和稳定性。

采用适宜的搅拌速度,过分的强烈搅拌对降低颗粒大小并不一定有效。

04

搅拌速度

开始乳化时采用高速度搅拌对乳化游离,而在乳化结束乳化体进入冷却过程后,则以中等速度或慢速搅拌对乳化体更为有利,这样可以减少气泡混入。如果是制备膏状乳化产品,原则上可以搅拌到结膏温度出料时为止。如果是液体产品,可以考虑一直搅拌至接近室温。

均质的速度和时间因不同的乳化体系与乳化锅采用均质器结构而异,含有水溶性聚合物的体系,均质的速度和时间更应该加以严格控制,以免过度剪切而破坏聚合物的结构,造成不可逆的黏度损失甚至改变体系的流变性质。

05

温度控制

制备乳化体时,除了控制搅拌机均质速度外,还要控制好体系的温度,包括乳化时和乳化后的温度。

一般常使油相化料温度控制高于其最高熔点原料的熔点10℃左右,而水相温度则可与油相温度接近或稍高于油相温度。通常乳液类在75-80℃下进行乳化。

与油相化料的另一个区别时,水相往往会先加热至90-100℃,维持20分钟的时间以杀灭水相原料的微生物,然后在冷却75-80℃下进行乳化。

在制备W/O型乳化体时,需注意水相温度可稍高一些,此时水相体积较大,水相分散形成乳化体后,随着温度的降低,水相体积变小,有利于形成均匀、细小的颗粒。如果乳化时水相温度低于油相温度,那么油相熔点较高时,油水两相混合后可能使油相高熔点蜡质原料固化,影响W/O型乳化体的乳化效果。

乳化体系冷却温度、冷却速度对乳化体的影响也很大。

06

香精、防腐剂的添加

香精的加入。香精是易挥发性物质,其组成十分复杂,温度较高时,不但易挥发损失,而且会发生一些化学反应,使得产品香气变化,也可以引起其颜色变深。对待乳液类化妆品,一般待乳化已经完成并冷却至50℃以下加入香精,加入时还需要结合实际设备情况综合考虑。

防腐剂加入。加入防腐剂的温度不宜过高,以防止某些防腐剂分解,同时避免加入温度过低导致的防腐剂在体系中分布不均匀,一些固体防腐剂应事先用溶剂溶解后再加入,以避免直接加入体系造成结块或分散不均。

07

出料灌装

出料温度取决于乳化体系的软化温度。接近出料温度时,要注意搅拌速度不宜过高,应根据不同乳化体系,选择最适宜的出料条件,因为体系最终的冷却温度、剪切力、停搅温度等参数对乳化体系性质均有影响。

避免工艺中引发不安全因素

01

避免在制备工艺中带入或产生有害物质

在工艺设计与操作控制上,应尽量避免设计配方中的原料意外相遇。 例如:三乙醇胺的配方中使用防腐剂布罗波尔,在生产过程中就会产生致癌物质亚硝胺。

02

通过工艺控制脱除在原料中带入的有害成分

由于不可避免的原因由原料带入的风险物质,应考虑其在生产过程中予以去除,这个过程可以考虑采用真空脱气与加热方式。

03

注意超微化制备工艺得到的产品安全评价

乳化体的性质表明:分散相的粒径越小,得到的乳化体越稳定,乳化体外观也更加细腻。

通过工艺调整带来的乳化离子粒径细化的结果导致产品的功效性发生变化,同时也使得产品的安全性发生变化,这种情况需要重新对经过超微化工艺处理的产品进行安全性评价。

以上为化妆品工艺相关知识汇总,不妥之处请批评指正!