服务热线

177-5061-9273

摘要:包埋是指采用一种保护性的壁材以不同的过程来包覆香精,从而赋予这些香精在食品中一定程度地抗蒸发,抗反应和抗逸散的性质。喷雾干燥,喷雾冷冻或喷雾冷却,挤压,冷冻干燥,凝聚和分子包合都是常用的包埋香精的方法。选择何种方法进行包埋取决于产品的终端用途和在生产中的加工条件。本文从化学和物理的角度描述了上述香精包埋方法的基本原理以及这些香精从食品基质中进行缓释的若干机制。

关键词:包埋;微胶囊;缓释;货架期;香精

香精在满足消费者的对食品的满意度和影响其再度消费该食品方面扮演了重要角色。许多商品化的香精是通过化学合成或提取的方法生产的。由于消费者担心合成香精可能会对其健康构成损害,在食品中通常应尽可能避免使用合成香精[1]。

通常,在食品的生产,贮藏,包装材料与配料的接触等环节,都会引起香精的总体变化,如减轻香味的强度或产生副香味成分[2]。一些香精在水溶性的碳水化合物中会比较稳定,而另一些则在脂溶性的包材中比较稳定。许多与香精有关的因素影响了食品的整体品质,例如香精的物理-化学性质,香精的浓度,可挥发性香精分子的浓度与食品组分之间的相互作用[3]。

包埋是采用一种物质或一种混合物包被另一种物质或混合物的方法。被包埋的物质被称作芯材,而用来包被的材料被称作壁材。包埋技术诞生于上世纪50年代,是为了生产无碳复写纸,而研究压强敏感性壁材的过程中产生的[4]。

包埋过程一般分为两大步骤:第一,芯材(“脂类——香精”体系)与一定密度的壁材溶液(如多糖或蛋白质溶液)的乳化。第二,乳化液干燥或冷凝。

表1所示为不同包被方法所得香精的最大包埋率。香精的包埋与芯材,即香精的化学性质(分子量,化学官能团,极性和相对挥发性)有关,也与壁材的性质和包埋技术的原理及参数有关。

表1 不同包埋工艺的特点

Table1 Characteristics of different encapsulation process

| 工艺 | 包埋方法 | 粒径(μm) | 最大包埋率(%) | 参考文献 |

| 化学工艺 | 简单凝聚 | 20-200 | <60 | [5] |

| 复合凝聚 | 5-200 | 70-90 | [5] | |

| 分子包合 | 5-50 | 5-10 | [6] | |

| 物理工艺 | 喷雾干燥 | 1-50 | <40 | [5] |

| 喷雾冷冻 | 20-200 | 10-20 | [6] | |

| 挤压 | 200-2000 | 6-20 | [6] | |

| 流化床 | >100 | 60-90 | [5] |

根据所使用的包埋方法,包埋基质会呈现出不同的形状(薄膜,球形,不规则颗粒),不同的结构(多孔或实心)和不同的物理结构(无定形或无水结晶体,橡胶体或玻璃体),这些也会影响被包埋物质——香精或外部物质(氧气,溶剂)的扩散以及在贮藏过程中食品的稳定性。

本文的主要目的就在于介绍包埋技术在工业上的应用及其优缺点,其次是介绍香精的释放机制。

1 包埋技术

各种包埋技术层出不穷,许多公司的商标产品也陆续上市。香精包埋两大主要的工业用技术是喷雾干燥和挤压。冷冻干燥,凝聚和吸附技术也用于工业上。表2中列出了不同包埋技术的主要应用。

表2 食品工业中不同包埋方法的应用

Table2 different encapsulation methods in food application

| 包埋方法 | 包埋产物外形 | 应用领域 |

| 凝聚 | 膏糊/粉末/胶囊 | 口香糖胶基,牙膏,焙烤食品 |

| 喷雾干燥 | 粉末 | 制糖,奶粉,速食点心,食用香精,速溶饮料 |

| 流化床干燥 | 粉末/颗粒 | 炒菜,制糖 |

| 喷雾冷却/冷冻 | 粉末 | 炒菜,冰 |

| 挤压 | 粉末/颗粒 | 速溶饮料,制糖,茶 |

| 分子包合 | 粉末 | 制糖,速溶饮料,膨化食品 |

1.1 化学工艺

1.1.1 凝聚

凝聚,是胶体溶液中易出现的一种现象,通常被认为是包埋的原始方法。该技术首次用于包埋,是由Green &Scheicher用于制备压敏性染料微胶囊生产无碳复写纸[4]。凝聚是指胶体颗粒首先从溶液中离析出来,然后再聚集形成独立的称为凝聚相的液相。一般来说,可用于凝聚的芯材必须与壁材高分子相容,而在凝聚相中不溶(难溶)。Tolstuguzov &Rivier描述了在蛋白质内包埋固体颗粒的过程[7]。该添加剂与一种多糖在一种蛋白质溶液中混合,然后使溶液pH高于蛋白质的等电点,这样形成了具有两相的一个混合相,在其中一个较重相中加入被包埋物质。

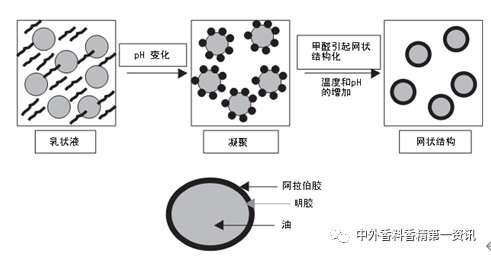

凝聚有简单和复合之分。简单凝聚只包括一种高分子,并将亲水性强的试剂加入到胶体溶液中。对于复合凝聚,需要用到两个或多个高分子聚合物。当凝聚发生时,香精应在凝聚相内,之后凝聚核被吸附到香精分子表面(图1)。但是,香精也可能在相分离中或相分离后加入。在任一情况下,都必须连续搅动凝聚相。为避免所得微胶囊团聚,必须加入一滴合适的稳定剂[8]。

图1 复合凝聚法的原理

Fig.1 Mechanism of complex coacervation

以一个典型实验来理解复合凝聚过程。首先,制备一个(1~10%)的明胶水溶液,并维持在40-60℃,向溶液内逐滴加入乙醇,使之形成两相,一相为具有较高浓度的明胶。两亲性的明胶胶体与阴离子多糖溶液(如结冷胶)混合形成复合凝聚物。当pH逐渐下降到4.5,复合凝聚物(带正电的明胶和带负电的结冷胶)在油滴周围沉降就形成了微胶囊[9]。

该技术还存在诸多问题:复杂,成本高,香精易挥发,活性成分易溶解到发生凝聚的溶剂中,贴近微胶囊外侧的残留芯材易氧化,必须利用毒性化学试剂如戊二醛等来稳定复合凝聚物[10]。

1.1.2共结晶

与其它香精包埋技术相比,相对简单的共结晶技术是一种经济、灵活的方法。Chen et al.报道了果汁,精油,香精等可利用共结晶法来进行包埋[11]。

例如,在高温(>121℃)低水分(95-97°波美度)的条件下,过饱和的蔗糖糖浆可以发生自发式的共结晶,与此同时,可加入香精。蔗糖的结晶结构首先被改变为微结晶聚集体,再通过分子包合或包埋的方式包入香精。这可以用来提高香精的稳定性。这种颗粒具有低吸湿性和优良的流动性和扩散性[12]。但在结晶过程中,液体香精被转化成粉体时,热敏性的成分会发生分解。Beristain et al.利用共结晶法来包埋桔油,对所得产品进行贮存。结果发现,共结晶法制得的微胶囊,其香精的保留率与喷雾干燥法和挤压法得到的产品相同。虽然产品具有较好的流动性,但在贮存期内必须加入抗氧化剂以抑制香精氧化[13]。

1.1.3分子包合

分子包合体可以定义为较小的客体分子嵌入或被其它分子的网格所包围的这样一种现象[14]。在食品工业中,香精已经被包埋入环糊精内[15]。

β-环糊精内疏水性的腔体呈圆环形,其分子二维结构可以允许大多数的香精分子整体或部分包合其中。分子的中心腔体可以产生一个相对疏水性的环境,而其表面则为亲水性环境。这种独特构象决定了环糊精的物理-化学性质。

根据Goubet et al.报道,香精的包埋率在一定程度上受其分子量,形状,空间位阻,化学官能团,极性和挥发性所影响。例如,如果香精分子的尺寸小于空腔,则仅仅只会有一些香精表面与腔体内壁接触。一旦包合后,需要水和高温的作用才能使香精释放[16]。

Pagington[17]和Bhandari et al.[18]列举了几种可以用β-环糊精来包合香精的方法。最常使用的是以下这些:

1. 在水相中搅拌或振摇香精,过滤掉沉淀;

2. 在高速混合机内将固体环糊精与香精进行混合,再使香精蒸汽通入环糊精溶液;

3. 将香精物质与环糊精-水膏状物进行调和。

上述作者比较了几种将柠檬油包埋进β-环糊精的方法,结果表明喷雾干燥法比真空烘箱干燥更为简单和快捷地制得颗粒度较合适的粉末(非常细且具有优良的可流动性)。Qi & Hedges描述了一种共沉淀法制备环糊精包埋物,对于实验室制备环糊精包埋物非常合适[19]。这些作者认为浆料或膏糊方法较适合于大规模生产,因为最后要将少量的水分干燥脱除。在加热(蒸煮,巴氏杀菌法)过程中,以稳定剂或增稠剂添加到麦芽糊精和β-环糊精可保留一些香味成分[20]。

1.2 物理工艺

1.2.1 喷雾干燥

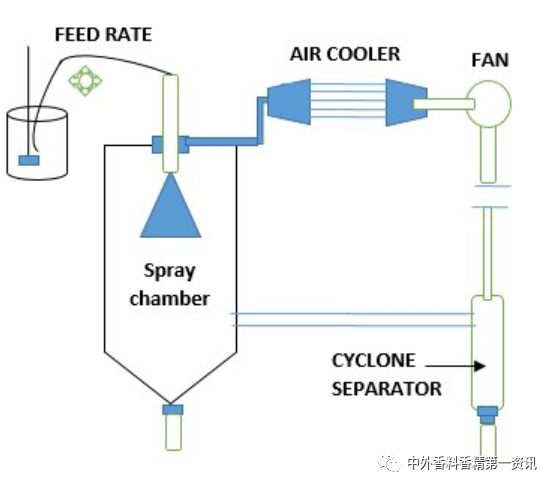

喷雾干燥已经广泛应用于香精和挥发性物质包埋的工业化生产。其优点包括设备简单,成本低廉,壁材选择面广,包埋率高和易于连续化作业。该过程包括芯材在壁材中分散,雾化和将混合物喷到高温干燥室中,所得到的微胶囊最后被运送到一个旋风分离器中进行回收。其中壁材作为香精的稳定剂,对于稳定乳状液的形成是非常重要的。

喷雾干燥法制得的芯材包埋率是由壁材和芯材的化学和物理性质,被干燥物的固形物含量,加热温度,包埋介质的性质,如乳状液的稳定性能,成膜性能和高浓低粘性等共同决定的。适合于喷雾干燥用壁材的特性包括水溶性高,高浓低粘,乳化性高和易成膜以及易干燥。喷雾干燥法制得的胶囊的微观结构受壁材组成和性质,芯材/壁材比,雾化和干燥参数,干燥早期的不均匀收缩以及贮存条件等影响。

喷雾干燥的缺点之一是在干燥过程中,一些低沸点的香精会有所损失。Kerkhof研究认为香精包埋率与终产品中的水分含量高度相关,也与排出空气的湿度含量高度相关[21]。

喷雾干燥的缺点之二是所得微胶囊颗粒非常细,其粒径一般在10-100μm之间,如果这种包埋香精以液体形式应用的话,还需进一步地加工,如团聚成块,以使这种粉末香精速溶。粉末香精团聚成块的性能是由壁材加工性质决定的。表3列出了喷雾干燥技术的优缺点。为了避免这些缺点,喷雾干燥所得粉体可以利用流化床技术进行团聚。

表3 喷雾干燥的优缺点

Table3 Advantages and disadvantages of spray drying

| 优点 | 缺点 |

| 运行成本低 | 粒径大小不均一 |

| 回收率高,品质高 | 壁材的选择有限(高浓低粘) |

| 溶解性好 | 粒径太细 |

| 稳定性高 | 不适合热敏性物质 |

1.2.2流化床干燥

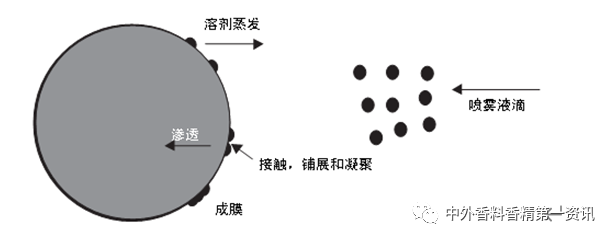

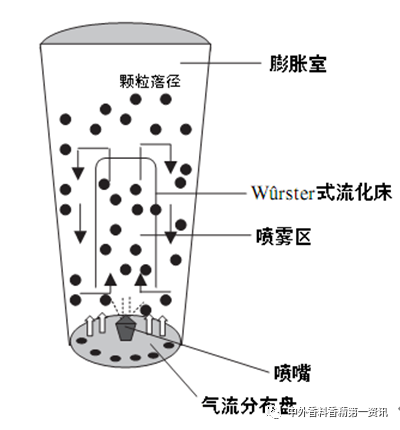

流化床喷雾涂覆技术有3个过程。首先,待涂覆颗粒在涂覆室内的热空气中流动,然后,壁材通过喷雾器喷射到待涂覆颗粒上,开始成膜,最后,进行润湿和干燥。壁材的小液滴铺展在待涂覆颗粒的表面并聚结成膜。而溶解壁材的溶剂则随热空气蒸发,壁材则附着在了待涂覆颗粒上(图2)。该技术主要依靠喷雾器喷射壁材到悬浮于热空气中的香精液滴上而实现(图3)。所得产品的粒径从0.3-10mm不等[22]。

流化床技术有如下一些优点[23]:

1干燥速率高,传热/传质速率佳;2流动面积小;3热效高;投资和维护费用较低;4 易于操作。

图2 流化床技术中成膜示意图

Fig.2 Schematic figure ofcoating forming in fluidized bed technology

图3 Wǔrster式流化床装置

Fig.3Fluidized bed device in Wǔrster mode

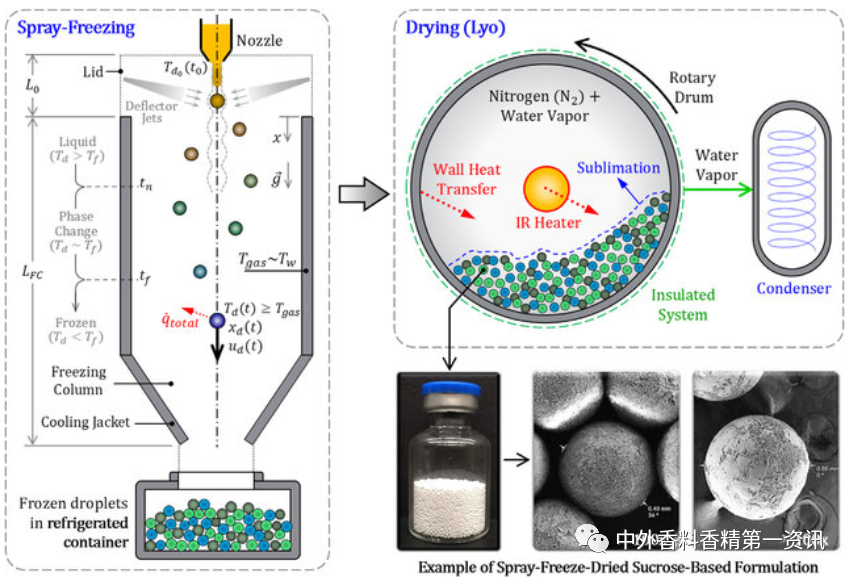

1.2.3冷冻干燥

冷冻干燥技术,又称低压冻干法,是干燥在水溶液中不稳定的热敏性物质的最佳工艺。Buffo &Reineccius比较了喷雾干燥,托盘式干燥,转鼓式干燥和冷冻干燥四种方法,利用阿拉伯胶和变性淀粉的混合物来包埋冷榨桔油的效果,其结论是冷冻干燥所得到的产品的性质是最好的[24]。Minemoto et al.在都以阿拉伯胶作为壁材的情况下,比较了热风干燥和冷冻干燥所包埋的亚油酸薄荷酯的氧化情况,其结论是冷冻干燥产品要比热风干燥产品好。实际上,在任意相对湿度下,以冷冻干燥技术包埋的亚油酸薄荷酯的氧化都比较慢,在贮藏期,也不会发生变化[25]。Heinzelmann &Franke以先预冻再冷冻干燥的形式生产干燥的微胶囊鱼油,所得产品具有优良的抗氧化性[26]。

但冷冻干燥的费用是喷雾干燥的50倍以上,因此该技术并不具备吸引力。保存和运输这些干燥颗粒也非常昂贵。其商业应用也由于其加工过程的耗时而严重受到限制[27]。

1.2.4喷雾冷却法/喷雾冷冻法

喷雾冷却和喷雾冷冻是最便宜的包埋法,通常用来包埋香精以提高其热稳定性,在湿环境中的延迟释放性,并将液态香精转化成可自由流动的粉体香精[28]。这些技术与喷雾干燥类似,即芯材先分散在液化壁材中,再雾化。一般情况下,没有水分蒸发。香精先乳化进熔融壁材中,再从这些原料雾化成液滴。之后,液滴立即与一个冷却介质混合,随后固化成粉末形式[29]。

1.2.4.1喷雾冷冻

在喷雾冷冻技术中,壁材应先熔化,再通过气动雾化喷嘴喷射进一个带干冰浴的容器(温度为-50℃)中。液滴附着在颗粒上,并固化形成外膜。该技术适宜于包埋许多在加热时易于挥发或损失的水溶性成分,通常壁材是分馏或氢化的植物油,其熔点在32-42℃内[30]。喷雾冷冻所得香精产品在焙烤食品,粉末汤料和高脂食品中有所应用。

1.2.4.2喷雾冷却

此法与喷雾冷冻类似,唯一差别在于壁材喷射进入容器的温度不同。含微小芯材液滴的熔融基质材料被喷雾冷却。也利用植物油作为壁材,其熔点范围一般在45-122℃[29]。喷雾冷冻和喷雾冷却法的缺点是需要特殊处理,对储藏条件也有要求[31]。

1.2.5挤压

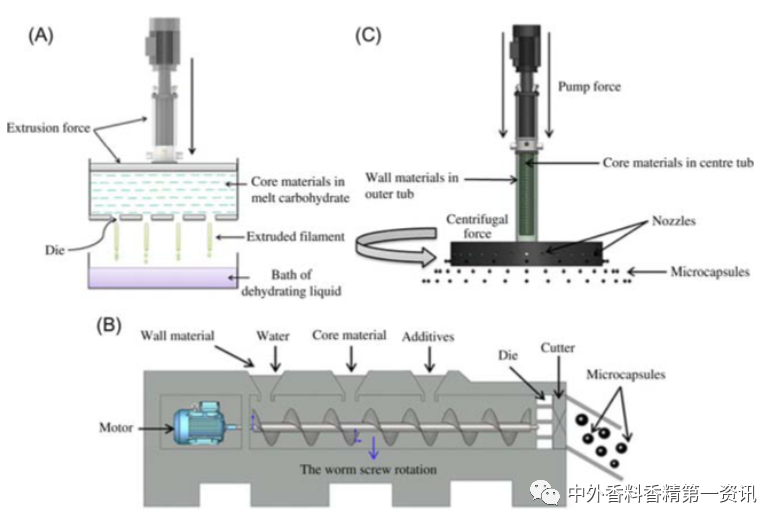

通过挤压法包埋香精主要用于将挥发性的和不稳定的香精包埋进玻璃态碳水化合物中。挤压法的主要优点在于所得微胶囊香精对于氧化的稳定性。玻璃态的碳水化合物基质具有优良的阻隔性,挤压则是一个便捷地将香精包埋进此类基质的方法[28]。但是,由于挤出物结构性的缺陷,例如壁薄,在加工时和加工后形成的孔隙等则加大了香精从碳水化合物挤出物中的散失。将高分子溶液通过模口挤出所得到的珠状物或胶囊现主要用于实验室规格的生产。

A-共轴双毛细管挤压装置;B-简单挤压装置;C-离心式挤压装置

1.2.5.1简单挤压

在110℃,某种挥发性成分分散在某种高分子的基质中。然后,使该混合物从模口挤出,所得丝状物迅速浸没于脱水剂中,使挤出物固化来包埋挥发性成分。最常用的脱水剂是异丙醇。固化的条状或丝状物再被切割,分离和干燥即可。Crocker &Pritchett利用挤压法将桔油包埋在玉米糖浆和甘油的混合基质中。他们发现玉米糖浆的DE值,乳化剂,桔油含量以及乳化压力的选择对于改善胶囊的品质有利[32]。

1.2.5.2双毛细管挤压装置

1.2.5.2.1共轴双毛细管挤压装置

芯材和壁材分别喂入共轴双毛细管的内管口和外管口。芯材通常为液体,壁材通常为高分子溶液或高分子熔融物(芯材和壁材必须不互溶)。在共轴模口的末端,两股流体形成了一股统一的喷射流,这股喷射流再分解形成相应的微小液滴,即微胶囊。

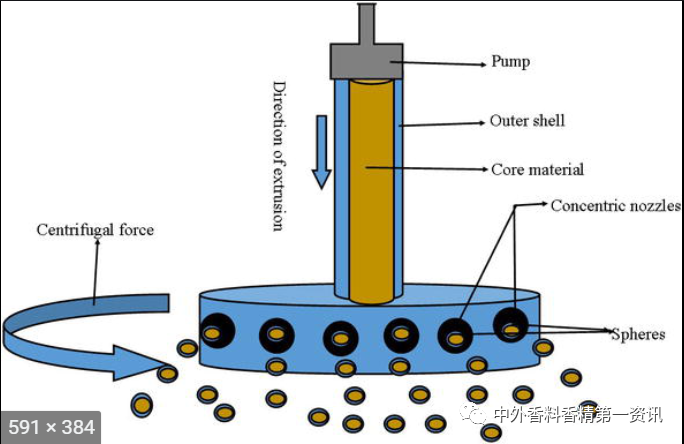

1.2.5.2.2离心式挤压装置

该技术将模口安装在一个旋转筒的外周。液体香精通过内置锐孔泵入,而液体壁材通过外置锐孔泵入旋转筒,挤压后形成一个条杆状共挤出物,即香精四周围以壁材为外膜的条杆状物。当装置开始旋转,条杆状挤出物分解形成微胶囊[33]。

1.2.5.2.3回收式离心挤压法

该技术是转盘式挤压技术与回收过量壁材装置相结合的一种新型技术。芯材分散在壁材中形成悬浮液。该悬浮液通过转盘挤压,并通过回收装置使过量壁材被雾化后与芯材分离。回收过量壁材后,再通过冷却或脱水剂固化微胶囊。为使微胶囊香精的包埋率高,需要对糊化温度,压力,乳化剂浓度,停留时间和挤压容器巴氏杀菌等工艺参数和程序进行优化。但如前所述,香精从碳水化合物挤出物中逸散的情况随挤出物结构的缺陷,如裂纹,壁薄和有孔等现象的存在而加剧。此外,该技术的主要缺点还有:在非常粘稠的碳水化合物熔融物中,乳状液体系很难达到稳定[34]。

2香精的控制释放

控制释放是指一种或多种活性成分可以在定点,定时的条件下以一定的速率释放。许多研究者都在致力于探究控制香精从这些复杂基质中释放的关键因素[35]。对于包埋有挥发性成分的基质而言,释放取决于数个相互制约的参数,例如挥发性成分通过基质的释放,颗粒的类型和几何尺寸,从基质向环境的传质,基质材料的降解/溶解性能。

De Roos认为控制香精从基质中释放的速率有两大因素,第一为热力学因素,即香精在基质中的挥发性与在气相(在平衡状态下)中挥发性的相对值,第二为动力学因素,即从基质向气相的传质阻力。微胶囊香精的释放机理可能是基于溶剂效应,如熔化,分散,降解,或颗粒降解[36] (表4)。

表 4 香精控制释放的机理

Table1 Mechanism of flavor controlled release

| 包埋技术 | 控制释放机理 |

| 简单凝聚 | 延长释放 |

| 复合凝聚 | 延长释放(扩散),启动释放(pH,脱水,物理效应,溶解或酶解效应) |

| 喷雾干燥 | 延长释放和启动释放 |

| 流化床干燥 | 启动释放(pH或热处理) |

| 挤压 | 延长释放 |

香精在基质中的保留程度主要由食品基质成分的类型和香精的物理-化学性质而决定。香精被包埋后将引起香精在人嗅觉上的显著下降。一般说来,香精释放速率随食品基质中脂类含量的升高而下降,但log P值≤0(P,挥发性气体透过率,单位mol·m-1·s-1/ bar)的亲水性香精除外[37]。Boland et al.研究了11种香精成分从明胶,淀粉和果胶中的释放性质。结果发现香精的释放速率受凝胶质构的显著影响,在加有唾液的条件下,从明胶中释放的香精大量增加,而从淀粉和果胶中释放的香精则减少。对蛋白质与香精之间相互作用的研究表明共价键,氢键,疏水作用是它们的主要作用形式[2]。

控制释放的优点在于:活性成分可以在较长时间内以被控制的速率释放;可以避免在加工和蒸煮过程中活性成分的损失;可以隔开反应性的或不相容性的成分。

2.1 香精的“扩散”释放

扩散是由基质中化合物的溶解性(即由浓度梯度产生扩散行为)以及其在基质中的可透过性决定的。在食品中扩散非常重要,因为它是从包埋基质中控制释放活性成分的主要机制。

基质内外两侧的挥发性成分的蒸汽压是影响扩散的主要驱动力[38]。从基质中释放香精成分的主要步骤包括:香精成分扩散到基质表面;香精成分在该基质和基质环境之间的分配;从基质表面的脱离[39]。

现有两种典型的扩散机制。第一种机制是分子或静态扩散,它是由静态流体中分子的随机运动产生的。分子扩散的速率因香精类型的不同而略有不同。第二种机制是涡流或对流扩散,它将流体中的成分从一处转运向另一处,以可溶性电解质的形式进行传递。涡流扩散的速率通常要比分子扩散的高得多,与香精类型无关[40]。

2.2 香精的“溶蚀”释放

某一活性成分从某一基质中的释放可能由扩散控制,可能由“溶蚀”控制,也可能是两者同时控制。同质性的溶蚀和异质性的溶蚀都可以发生。仅局限在微胶囊表面的薄层发生的降解称为异质溶蚀,而以同一速率在整个聚合物基质中发生的降解称为同质溶蚀[41]。

2.3 香精的“溶胀”释放

在溶解或分散在基质内的香精不能在基质内显著扩散的情形下,体系需要依靠溶胀的方式来进行释放。当将基质聚合物置于一热力学相容的介质中时,由于从介质中吸收流体而使基质聚合物发生溶胀。然后香精会从该基质的溶胀部分扩散出来。溶胀的程度由吸水量或添加溶剂如甘油或丙烯甘油的量来控制[42]。

2.4 香精的“熔化”释放

该释放机制是指将胶囊壁材熔化后释放活性物质的方法。在食品工业中,该方式易于实现,因为许多聚合物是可熔化的,且经批准可用于食品(脂类,改性脂或蜡质)。在这些应用中,微胶囊需存放在低于壁材熔点的温度以下,在制备或蒸煮时,再在高于该温度的范围加热[43]。

3 结 论

喷雾干燥包埋技术是一种最经济和最灵活的方法,可以用于香精包埋。因此,该技术现在已成为满足市场专门需求的商业化技术。此外,流化床技术也已成为食品工业上大规模生产粉末香精的一种很有前景的技术。包埋的综合技术虽然能够满足所有相关产品的需求,如设计食品性质,易于产品处理,提高货价期和控制释放。但是,研究和开发最重要的方面是如何实现工业化生产的转化和最终产品的市场化。

参考文献:

1. Teixeira, M.I., Andrade,L.R., Farina, M. & Rocha-Leao, M.H.M., Characterization of short chainfatty acid microcapsules produced by spray drying [J]. Materials Science and Engineering C, 2004, 24: 653-658.

2. Lubbers, S., Landy, P &Voilley, A. , Retention and release of aroma compounds in food containingproteins [J]. Journal of Food Technology, 1998, 52: 68-74.

3. Landy, P., Druaux, C. & Voilley, A., Retention of aroma compounds by proteins in aqueous solution [J]. Food Chemistry,1995, 54: 387-392.

4. Green, B.K. & Scheicher, L. . Pressure Sensitive Record Materials [P]. US Patent No.2,217,507.1955.

5. Richard,J. & Benoıt, J.P. , Microencapsulation [M].Techniques de l’ingenieur. J. Vol. 2210. 2000, Paris: Techniques del’ingenieur. 1-20.

6. Uhlemann,J., Schleifenbaum, B. & Bertram, H.J. , Flavor encapsulation technologies: an overview including recent developments [J]. Perfumer and Flavorist, 2002, 21: 52-61.

7. Tolstuguzov, V.B. & Rivier, V. . Encapsulated Particles in Protein from a Polysaccharide-ContainingDispersion [P]. EP 0 797 925. 1997.

8. Arshady, R.,Microspheres, microcapsules and liposomes [M]. Preparation and ChemicalApplications, ed. R. Arshady. Vol. I. 1999, London,UK:Citus Books. 279-322.

9. King, A.K.,Encapsulation of food ingredients: a review of available technology, focusing on hydrocolloids [M].Encapsulation and Controlled Release of Food Ingredients, ed. S.J. Risch & G.A.Reineccius. 1995, Washington, DC: American Chemical Society.26-41.

10. Sanchez, C. & Renard,D. , Stability and structure of protein-polysaccharide coacervates in the presence of protein aggregates [J].International Journal of Pharmaceutics, 2002, 242: 319-324.

11. Chen,A.C., Veigra, M.F. & Anthony, B.R. ,Cocrystallization: an encapsulation process [J]. Food Technology,1988, 42: 87-90.

12. Quellet, C., Schudel, M.& Ringgenberg, R., Flavors and fragrance delivery systems [J]. Chimia,2001, 55: 421-428.

13. Beristain, C.I., Mendoza, R.E., Garcia, H.S. & Vaequez, A.,Co-crystallization of Jamaica(Hibiscus sabdarifa L.) granules[J].Lebensmittel-Wissenschaft und-Technologie, 1994, 27: 347-349.

14. Godshall, M.A. , Howcarbohydrates influence food flavor [J]. Journal of Food Technology, 1997, 51:63-67.

15. Reineccius, T.A.,Reineccius, G.A. & Peppard, T.L., Encapsulation of flavors usingcyclodextrins: comparison of flavor retention in alpha, beta and gamma types [J]. Journal of Food Science, 2002, 67:3271-3279.

16. Goubet, I.,Le Quere, J.L. & Voilley, A., Retention of aroma compounds by carbohydrates: influence of their physicochemicalcharacteristics and of their physical state [J]. Journal of Agricultural ofFood Chemistry, 1998, 48: 1981-1990.

17. Pagington, J.S. ,Beta-cyclodextrin [J]. Perfumer and Flavorist, 1986, 11: 49-58.

18. Bhandari, B.R.,D'Arcy, B.R. & Padukka, I.,Encapsulation of lemon oil by paste method using b-cyclodextrin:encapsulation efficiency and profile of oil volatiles [J]. Journal ofAgricultural and Food Chemistry, 1999, 41: 5194-5197.

19. Qi, Z.H. & Hedges, A.R., Use of cyclodextrins for flavors [M]. Flavor Technology: Physical Chemistry, Modification and Process, ed. C.T. Ho & C.H. Tong. Vol. ACS Symposium Series 610. 1995, Washington DC:American Chemical Society. 231-243.

20. Jouquand, C.,Ducruet, V. & Giampaoli, P. , Partition coefficients of aroma compounds in polysaccharide solutions by the phase ratio variation method [J]. FoodChemistry, 2004, 85: 467-474.

21. Kerkhof, P.J.A.M. ,The role of theoretical andmathematical modelling in scale-up [J]. Drying Technology,1994, 12: 1-46.

22. Panda, R.C., Zank, J.& Martin, H., Modelling the droplet deposition behaviour on a single particle in fluidized bed spray granulation process [J].Powder Technology, 2001, 115: 51-57.

23. Mujumdar, A.S. & Devahastin, S., Fluidized beddrying [M]. Developments in Drying Vol. 1: Food Dehydratation ed. A.S. Mujumdar& S. Suvachittanont. 2000, Bangkok: Kasetsart University Press. 59-111.

24. Buffo, R.A. &Reineccius, G.A., Comparison among assorted drying processes for theencapsulation of flavors [J]. Perfumer and Flavorist, 2001, 26: 58-67.

25. Minemoto, Y., Adachi, S. & Matsuno, R., Comparison of oxidation of menthyl linoleate encapsulated with gum arabic by hot air drying and freeze drying [J]. Journal of Agricultural and Food Chemistry, 1997, 45(4530-4534).

26. Heinzelmann, K. &Franke, K., Using freezing and drying techniques of emulsions for the microencapsulation of fish oil to improveoxidation stability [J]. Colloids and Surfaces B:Biointerfaces, 1999, 12(223-229).

27. Barbosa-Canovas,G.V. & Vega-Mercado, H. , ed. Dehydratation ofFoods [J]. 1996, Chaman & Hall: New York, NY.

28. Gouin, S.,Microencapsulation: industrial appraisal of existing technologies and trends [J]. Trends in Food Science and Technology, 2004, 15:330-347.

29. Risch, S.J. ,Encapsulation: overview of uses and techniques [M].Encapsulation and Controlled Release of Food Ingredient, ed.S.J. Rish & G.A. Reineccius. 1995, Washington, DC: American Chemical Society.2-7.

30. Augustin, M.A.,Sanguansri, L., Margetts, C. & Young, B., Microencapsulation of food ingredients [J]. FoodAustralia,2001, 53: 220-223.

31. Taylor, A.H. ,Encapsulation systems and their applications in the flavor industry [J]. Food Flavor Ingredient andProcess Packaging, 1983, 9(4): 48-52.

32. Crocker, G.C. &Pritchett, D.E., Improved encapsulated citrus oils [J]. Food Technology, 1978,32: 36-45.

33. Schalmeus, W. ,Centrifugal extrusion encapsulation [M]. Encapsulation and Controlled Release of Food Ingredient, ed. S.J. Rish& G.A. Reineccius. 1995, Washington, DC: American Chemical Society.96-103.

34. Risch, S.J. ,Encapsulation of flavours by extrusion [M]. Flavour Encapsulation ed. S.J. Risch & G.A. Reineccius. Vol. ACS Symposium Series 370. 1988, Washington, DC:American Chemical Society. 103-109.

35. Guichard, E. , Interactionof food matrix with small ligands influencing flavour and texture [J]. Food ResearchInternational, 2000, COST Action, 96: 187-190.

36. De Roos, K.B. , Physicochemical models of flavour release from foods [M]. Flavour Release, ed.D.D. Roberts & A.J. Taylor. 2000, Washington, DC: American Chemical Society. 126-141.

37. Guichard, E.,Interactions between flavor compounds and food ingredients and their influence on flavor perception[J]. Food Reviews International, 2002, 18: 49-70.

38. Gibbs, B.F.,Kermasha, S., Alli, I. & Mulligran, C.N., Pressure and heat-induced gelation of mixed beta-lactoglobulin/polysaccharide solutions: scanning electron microscopy of gels [J]. Food Hydrocolloids, 1999a, 13: 339-351.

39. Reineccius, GA,Liposomes for controlled release in the food industry [M].Encapsulation and Controlled Release of Food Ingredients, ed. S.J. Risch & G.A. Reineccius. Vol. ACS Symposium Series 590. 1995, Washington, DC: American Chemical Society.113-131.

40. Roos, K.B., Effect oftexture and microstructure on flavour retention and release [J]. InternationalDairy Journal, 2003, 13: 593-605.

41. Pothakamury, U.R. & Barbosa-Canovas, G.V., Fundamental aspects of controlled release in foods [J]. Trends in Food Science andTechnology, 1995, 6: 397-406.

42. Gibbs, B.F.,Kermasha, S., Alli, I. & Mulligan, C.N., Encapsulation in the food industry [J]. International Journal ofFood Science and Nutrition, 1999b, 50(213-224).

43. Sparks,R.E., Jacobs, J.C. & Mason, N.S. , Centrifugalsuspension-separation for coating food ingredients [M]. Encapsulation and Controlled Release of Food Ingredient, ed. S.J. Rish& G.A. Reineccius. 1995, Washington, DC: American Chemical Society.87-89.