服务热线

177-5061-9273

香精是具有不同用途的挥发性化合物。由于它们的易挥发特性,在大多数情况下,化学稳定性差,这些挥发性化合物需要包埋处理后,进行终端产品的生产、加工。事实上,包埋在克服与挥发性化合物加工有关的主要问题上是有效的,一些工业产品以包埋的形式含有风味和香味,供客户最终使用。虽然已经研究了几种有机或无机材料用于生产用于风味和香味包埋的微米或纳米胶囊,但聚合物涂覆仍然是使用最多的,它可以形成具有核-壳结构的微或纳米胶囊,以及与环糊精的分子包覆络合。本文综述了近年来国内外关于芳香香料微纳米胶囊或环糊精包合物的研究进展,重点介绍了微纳米包合方法及其在纺织、化妆品、食品和造纸等不同工艺领域的应用。

关键词:包埋方法; 精油; 聚合物胶囊; 凝聚; 包合物; 挥发物; 纳米纤维; 香气; 电纺的

1、前言

香料是一类广泛应用于食品、化妆品、纺织品等不同技术领域的添加剂,主要用于改善产品的嗅觉和味觉感觉[1,2]。它们包括合成分子和天然分子,如精油(EO)和芳香化合物[3,4]。特别是那些主要来源于植物的天然化合物,除了具有感官特性外,还具有各种生物活性(如抗菌、抗病毒、抗真菌、抗原虫、驱虫、抗癌、抗糖尿病、抗炎和抗氧化),这提高了人们对这类化合物的兴趣[5,6]。除了开发潜力大之外,它们使用的主要缺点是挥发性和化学不稳定性。事实上,这些化合物中的大多数对光、热或氧都很敏感;因此,它们可能在制造过程中变质,并在存储和消费者操作期间其货架期寿命会减少或失去[8]。

为了克服这些问题,采用了不同的包埋策略,旨在防止挥发性化合物的损失和保护它们不被降解。通过包埋,化合物被不同性质的外壳(例如,聚合物、无机、脂质或复合物)保护,作为防止香精扩散的屏障,从而加强其保留,控制释放和延长其化学稳定性[10]。根据壁材和香精本身的性质,可以使用几种技术来实现包埋,从而形成微/纳米包埋物,如胶囊、球体或囊泡。香精在纳米(纳米胶囊)和微(微胶囊)尺寸复合物中的包埋已经被广泛研究。不过,微胶囊化比纳米胶囊化有一些优势,如更高的负载,更好的释放控制和更容易的加工成型和工业应用[11]。虽然已经提出了几种不同性质的材料作为香精的包埋外壳[12-14],但聚合物和环糊精(CDs)仍然是所有技术领域中使用最多的。特别是,据报道,天然或合成来源的聚合物可以成功地将香精包埋到单层或多层核-壳微或纳米胶囊中[16-18]。由于有多种聚合物和可用的方法(如凝聚和界面聚合),这些胶囊在包埋挥发性化合物方面具有高度的通用性,通过这些方法可以调节它们的化学-物理性质[19,20]。因此,聚合物胶囊可以提供这类化合物的方便处理和加工,同时,保证令人满意的防止挥发或降解的效果,良好的机械性能,以及在不同条件下调节或控制香精释放的可能性[21]。此外,香精与CDs的分子包合也得到了广泛的开发。CDs是一种简单而相对稳定的材料,可包埋香气和挥发性化合物[23]。CDs是一类环寡糖(α-CD、b-CD和γ-CD),由6、7或8个糖基单位组成,具有亲水性外表面和中空疏水腔,能够容纳具有特定大小、形状和相互作用的化学计量学的亲脂性“客体”分子。它们被用于各种挥发物的包埋,如植物精油、香精和香料,目的是掩盖令人不快的气味和味道,将它们转化为固体粉末形式,并提高内容物的物理和/或化学稳定性[23,24]。

2、聚合物胶囊和分子包合物中香精香料微/纳米包合的制备方法

2.1. 聚合物胶囊

文献报道了不同的方法在聚合胶囊[16]中包埋风味和香料。选择最合适的技术取决于核-壳材料的不同类型,取决于最终的微纳米系统在尺寸、壳层厚度和渗透性方面必须具备的特性,以及取决于活性分子的预期释放速率。此外,胶囊的最终应用还可以选择更合适的包埋工艺,这可以根据预期用途的功能进行定制。一般来说,这些技术可以分为三类:具体来说,化学方法(如原位聚合、乳液聚合和界面聚合);物理化学方法(如乳化和凝聚)和物理机械方法(如喷雾干燥、冷冻干燥、电纺丝方法和挤压)[9,25]。在过去几年中,这些方法得到了广泛的研究,突出了它们的长处和弱点,并与它们所应用的不同场景有关。本文综述了近年来国内外在香精和香料的微纳米包埋或与CDs形成分子包合物方面的研究进展。

虽然化学包埋方法适用于由合成聚合物制成的外壳形成的胶囊,但所谓的物理-化学和物理-机械方法可用于天然和合成聚合物。然而,化学方法通常是合成聚合物的首选方法,因为在大多数情况下,化学方法在控制胶囊的大小、形状和确保高装载能力和包埋效率方面更有效[16,26]。这些方法包括原位聚合、乳液聚合和界面聚合[27-29]。近年来,提出了一种基于自由基交联共聚的油包水双乳液(O/W/O)合成芳香聚合物胶囊的新方法。这种策略的优点是分离聚合过程,发生在水相,包含单体,交联剂和引发剂,最终将香精包裹起来。这样,在聚合过程中可能发生的涉及香精的不希望发生的反应就被避免了。

自20世纪50年代以来,凝聚是一种广泛应用的方法,用于不同化合物的微和纳米包埋,该方法基于相分离的物理化学过程,在该过程中,聚合物分散体可以在特定条件[9]下形成富含聚合物的液体相,称为凝聚。凝聚可分为简单凝聚和复杂凝聚。在简单凝聚中,聚合物被电解质的作用盐化,或由水可混溶的非溶剂的加入而脱溶,而复杂凝聚本质上是由带相反电荷的聚合物的静电吸引力驱动的。该包埋过程可在水相中进行,用于包埋疏水的不溶性材料,或在有机相中进行,或通过初步的双乳化步骤来包埋亲水性化合物[31,32]。因此,凝聚性允许包埋不同种类的功能成分(固体或液体核心材料),包括香精和香料,用于许多下游行业,如食品、化妆品或制药[33,34]。复杂凝聚过程已被广泛应用于制备聚合胶囊,其核心含有香精、香料和精油,作为外壳材料的聚合物包括蛋白质(如明胶和丝素蛋白)和多糖(阿拉伯胶、黄原胶、果胶、壳聚糖、琼脂、海藻酸盐、卡拉胶和羧甲基纤维素钠)[35,36]。最近,使用阳离子酪蛋白作为一种替代聚阳离子,海藻酸钠通过络合凝聚制备了聚电解质复合物,而不使用交联剂。这些配合物稳定,适合于香兰素[37]的控释。在最近的另一项研究中,牛至精油通过使用明胶和奇亚籽胶作为植物源性牙龈消毒剂替代现有的化学消毒剂,通过复杂凝聚被包埋。将所得纳米胶囊与标准聚电解质明胶/阿拉伯胶组合经喷雾干燥法制备的纳米胶囊进行比较。在喷雾干燥前和喷雾干燥后,使用组合明胶/奇亚籽胶实现了精油的高包埋率。此外,干燥后的颗粒尺寸实际上低于对照配方,这表明明胶/奇亚籽胶组合在精油的不同包埋应用中具有潜在的应用价值[38]。

聚合物从胶体分散的相分离也可以通过使用气相作为抗溶剂来实现,即所谓的蒸汽诱导相分离(VIPS)。该技术已广泛应用于薄膜、膜和水凝胶的制备,但最近才提出用于制备微胶囊。通过VIPS技术,一种复杂的混合香味被包埋在醋酸纤维素微胶囊中。所得胶囊具有核壳结构,包埋量高,室温稳定性可达1年,干燥状态下无香气分散,无外界刺激[39]。

在物理机械方法中,目前最常用的香精包埋方法仍然是喷雾干燥。据报道,约80-90%的食用香精包埋产品是通过喷雾干燥获得的;然后,按顺序是喷雾冷却(5-10%),熔体挤压(2% - 3%)和熔体注射(2%)[40]。

具体来说,喷雾干燥是最常用的方法之一,原因有几个,如设备可用性和简单性,可以使用各种各样的壁材,大规模生产,良好的效率和降低的加工成本[41,42]。另一方面,在喷雾干燥过程中,由于在操作温度下,风味和香味成分之间最终会发生化学反应,或挥发性物质通过壁材扩散到环境中,从而导致香气化合物的相关损失[43]。

喷雾干燥已广泛应用于精油的微胶囊化,使用多种壁材,特别是多糖(如壳聚糖和角叉菜胶)或食品胶[44,45]。具体来说,要被包埋的成分被添加到载体上(芯材与壁材的比例可以为每个单独的组合进行优化),然后,分散被送入喷雾干燥室,通过一个雾化器(例如,喷嘴)。雾化是由于循环的热空气使水媒蒸发而发生的。分散的载体材料应溶于水,在高浓度时具有低粘度,以确保有效的干燥性能[41,46]。考察了喷雾干燥过程的影响因素以及所得的环氧树脂胶囊的特性。在一项研究中,通过喷雾干燥[47]生产的肉桂精油微胶囊的形成和稳定性,评估了壁材成分(乳清分离蛋白、麦芽糊精和海藻酸钠)的影响。在另一项研究中,以麦乳精和辛烯基琥珀酸淀粉酯为壁材,考察了在喷雾干燥过程(真空喷雾干燥,简称VSD技术)中使用减压和无氧环境对橙精油包埋的影响,并与传统喷雾干燥(SD技术)进行了比较。VSD技术比传统喷雾干燥技术[48]提供了体积更小、包埋效率更高的微胶囊。

喷雾冷却,也被称为喷雾冷却,喷雾凝结或造粒,是另一种用于风味化合物微胶囊化的同类技术,特别是当使用脂质作为壁材时[49,50]。喷雾冷却类似于喷雾干燥,但需要一个冷却室而不是干燥室。这种技术也很容易使用,通过分子扩散来扩大规模,降低风味损失,从而避免有机溶剂和高空气入口温度[51]的应用。缺点之一是粒度控制不佳和产量适中。

电流体动力学过程,如静电纺丝和电喷雾也可用于香精和香料的包埋[52],通常,允许从聚合物的颗粒分散使用喷丝板通过施加高压电位或喷嘴通过电力使液体雾化[53]生产微或纳米纤维。事实上,这些技术使用不同浓度的聚合物分散体,通过静电纺丝产生纳米纤维与高浓度的聚合物或细滴/颗粒,如果是低浓度的聚合物,则使用静电喷涂[54]。由于这些方法不需要加热处理,它们非常有希望用于包埋热敏化合物,如香精、香料和精油[55-57]。已经评估了不同的聚合物用于包埋挥发性化合物的纳米纤维的形成,如纤维素衍生物[58]、生物可降解聚酯[59]、树突状分子[60]或多糖如种子胶和粘多糖[61,62]。在过去的几年里,基于静电纺丝的技术领域出现了新的进展,如同轴静电纺丝/喷涂和乳液静电纺丝/喷涂,使核壳纤维和颗粒的生产成为可能[63-65]。Dehcheshmeh和Fathi的工作就是一个例子,他们通过同轴静电纺丝技术将含水的藏红花提取物封装在核-壳纳米纤维中。壳由玉米醇溶蛋白制成,芯由黄芪胶(tragacanth)制成,其中分散了藏红花提取物。本研究结果表明,所制备的核壳纳米纤维是耐热的,确保了藏红花提取物化合物的稳定性和令人满意的包埋,藏红花提取物化合物在唾液、热水、模拟胃和模拟肠道介质中缓慢释放[66]。采用乳液静电纺丝技术,以聚乙烯醇为水相,成功地制备了肉桂油纳米纤维。这些纳米纤维含有高达20% w/w的肉桂油,并表现出主要挥发性成分(肉桂醛、丁香酚和肉桂酚)的持续释放长达28天[67]。最近,另一种静电纺丝技术被提出,即无针静电纺丝,它更适合大规模批量生产,因为不使用针,从而避免堵塞的限制。与更常见的由机械力和针的几何特性形成纤维的技术不同,该技术基于电纺诱导纤维在开放表面电极上的自我形成[68]。无针静电纺丝已被用于肉桂醛在玉米醇溶蛋白纳米纤维中的纳米胶囊[69]或百里香精油在壳聚糖/明胶纳米纤维中的纳米胶囊[70]。得到的纳米纤维具有杀菌效果,混合在香肠面糊中后,不会改变最终食品的颜色、质地和感官特征。

熔体挤压是过去几十年用于香料包埋的另一种“传统技术”[71]。它包括熔解聚合物与增塑剂和随后混合的化合物被包埋。得到的熔体在高压下被挤出机孔。液滴源于表面张力、重力或摩擦力的作用,这些作用在迅速干燥时形成固体颗粒。一种变体是用共挤压法表示的,使核-壳粒子的形成成为可能。具体来说,液体活性成分和溶解的壁材分别通过同心喷嘴泵送,分成两股流。液滴是通过在层流射流上施加振动而形成的,干燥后产生颗粒。这些技术需要“温和”的操作条件,它们已被用于碳水化合物、糊精或淀粉基聚合物[72]。在最近的一项工作中,研究了改性淀粉(辛烯基琥珀酸淀粉)和不同分子量的麦芽聚合物的不同共混物,通过双螺杆挤出工艺优化橙油的微胶囊化。该研究强调了基质组成、混合物中水分的含量和淀粉糊化程度是如何影响油负载的[73]。

多年来,人们一直在研究芳香和风味的包埋方法。事实上,超临界CO2 (sCO2)技术已被用于与多种聚合物材料配制颗粒或胶囊[74]。在这些过程中,超临界CO2可以作为溶剂、溶质或抗溶剂,产生不同的技术(例如,超临界溶液快速膨胀,RESS和超临界抗溶剂,SAS技术)。CO2方法是通用的和可扩展的,允许在完全无水介质的配方中制备胶囊,通过获得无污染的产品,高包埋性,定制的颗粒特性和良好的可扩展性,成为微胶囊领域的新宠。颗粒/胶囊的特性可以通过在不同的操作条件下(如温度、压力)使用超临界CO2来调节[75]。最近,采用气体饱和溶液(PGSS)技术,使用sCO2作为溶剂,在适度的压力和温度下,将桉油醇包埋在聚乙二醇乙二醇/聚己内酯微粒中,并将柑橘叶精油包埋在聚乙二醇/月桂酸微粒中,显示出令人满意的包埋效率和可控释放[76,77]。基于sCO2的技术替代传统技术也可用于包埋,如超临界流体提取乳剂(SFEE)。该技术的基础是用sCO2在几秒的时间尺度内去除有机相溶剂,导致溶解在其中的化合物的快速沉淀。一般来说,可以得到非常小且高度均匀的粒子。Lima Reis等人首次报道了使用SFEE技术包埋精油 (id . 月桂Laurus nobilis 精油)。采用化学改性食品淀粉作为包封剂。研究发现,由于精油浓度的增加,SFEE工艺的包埋效率更高,最终干燥出的微胶囊颗粒被证明对这种高挥发性化合物具有有效的保护作用[78]。

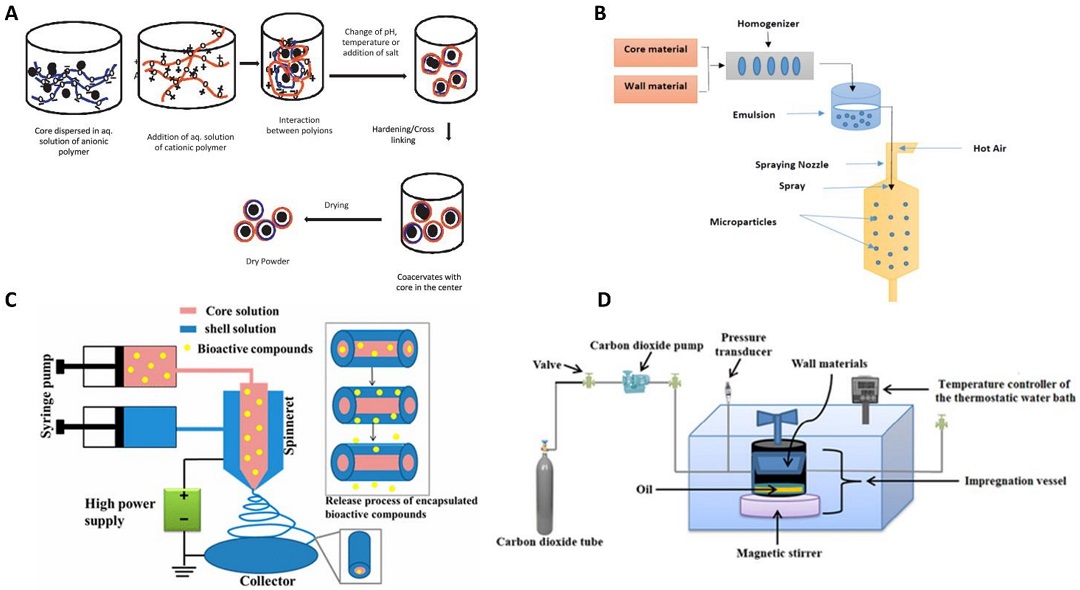

图1提供了一些微/纳米包埋工艺(复杂凝聚、喷雾干燥、同轴静电纺丝和超临界流体技术)成功应用于日用和香用香精的包埋示意图。

2.2 CD分子包合物

利用CDs形成分子包合物是一种非常常见的微胶囊化方法,被广泛研究用于不同的目的[79-82]。它基于CDs与络合物质之间通过动态平衡的化学计量疏水相互作用,络合物质被困在CDs的疏水腔内[83]。实验证明,形成的主客体复合物有助于提高香味、风味、精油和挥发物的稳定性和长时间释放[84]。除了持续而广泛的研究旨在研究CDs对挥发性化合物的相互作用和包埋能力[85-87],最近出现了大量关于通过静电纺丝处理分子包合物以获得含有芳香和挥发性化合物的微纳米纤维的文献[88,89]。

在过去的几年里,同一个研究小组发表了几篇论文,报道了通过静电纺丝将挥发性化合物的分子包合物包埋在聚合纤维、垫或网中。采用无聚合物静电纺丝的方法处理CD包合物,以提高其水溶性;提高高温稳定性,控制香芹酚[90]、百里香酚[91]、樟脑[92]、薄荷醇[93]、柠檬烯[94]、柠檬醛[95]、桉树脑和对伞花烃[96]、丁香酚[97]的释放。在其他研究中,通过静电纺丝将含有CDs的挥发物/包合物纳入生物聚合物基质中,如玉米醇溶蛋白[98,99]、普鲁兰糖[100]、半合成聚合物如醋酸纤维素[101]或合成聚合物如聚(3-羟基丁酸-共-3-羟基戊酸酯)(PHBV)[102]。这些聚合物已被用于形成可食用或可生物降解的抗菌膜,以及用于包装或生物医学应用的多孔膜。